Da un nome di grande tradizione un nuovo contributo di tecnologia impiantistica

LE RADICI DI ENGITEC

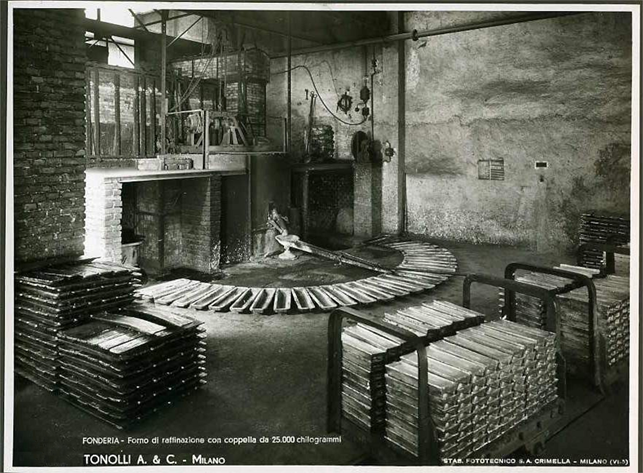

Engitec fu fondata nel 1978 in seguito allo spin-off del Gruppo Tonolli; quest’ultimo ha rappresentato un’eccellenza italiana con la propria attività nel settore dei metalli non ferrosi sin dalla fine degli anni venti. Questa prestigiosa eredità è stata capitalizzata ed incrementata dal Gruppo Engitec il quale ha sviluppato, ingegnerizzato, realizzato, fornito e messo in servizio, nel corso degli ultimi quattro decenni, una vastissima gamma di impianti innovativi ad alta intensità di capitale, destinati al settore dei metalli non ferrosi, basati sia su processi pirometallurgici sia idrometallurgici.

Queste tecnologie spaziano dagli impianti per il riciclo delle batterie esauste per autotrazione agli impianti per il recupero delle Spent Pot Lines ai più semplici impianti per la colata di billette e bramme o alle lingottiere. Incidentalmente, una delle più antiche lingottiere fornite da Engitec (tipo open top) è ancora in esercizio, dopo 35 anni dalla sua entrata in produzione, presso uno dei maggiori raffinatori italiani di rottame di alluminio.

Circa le capacità ingegneristiche del Gruppo Engitec, un impianto di taglia media per il recupero delle batterie, è spedito utilizzando 180÷200 containers e, una volta installato, occupa una superficie con area pari a circa 20,000 metri quadri.

Fino a un paio d’anni fa, l’attenzione del Gruppo si è focalizzata al settore dei lingotti CTL ottenuti da barra continua (dove l’acronimo CTL, significa “cut-to-length”, ovvero tagliati a misura). Questo interesse nacque per esplorare l’opportunità di apportare il proprio contributo tecnologico ai produttori di lingotti alligati sui mercati mondiali. Tra le varie aziende del Gruppo, GMS (Global Metallurgical Solutions) è stata incaricata di portare avanti questa sfida.

METODO DI PRODUZIONE

Il metodo di produzione dei lingotti CTL è basato sulla produzione di una barra continua a sezione trapezoidale, o una serie di barre continue a sezione simil- rettangolare. La barra o le barre continue, alligate o in alluminio commercialmente puro, sono tagliate a misura attraverso una stazione di taglio. I lingotti così prodotti, caratterizzati da misure geometriche costanti e dal peso riproducibile con precisione, sono quindi pallettizzate, pesate, reggiate ed etichettate in linea. Dopo queste operazioni sono disponibili per lo stoccaggio o per la spedizione.

Negli ultimi 25 anni, sono stati scritti moltissimi paper tecnici da autorevoli Esperti del settore, dove sono stati analizzati in dettaglio i metodi di produzione dei lingotti CTL e i relativi impianti di produzione, l’attitudine alla produzione di leghe complesse, le qualità metallurgiche e fisiche dei lingotti, le rese metalliche, i coefficienti di efficienza impiantistica OpeEX, OEE, affidabilità, disponibilità.

La macchina di cristallizzazione è il cuore dell’impianto, essendo la sede in cui avviene la solidificazione del metallo liquido. La macchina è basata su uno stampo continuo mobile formato da una successione di blocchetti profilati in rame chiusi nella parte superiore da una bandella flessibile che potrebbe essere realizzata, per esempio in acciaio. Lo stampo chiuso e continuo risultante è raffreddato attraverso l’azione del sistema di raffreddamento wet & dry cosicché l’alluminio liquido è solidificato in forma di barra continua.

Sketch della Lingottiera Wet & Dry (Domanda di Brevetto depositata)/Sketch of the Wet & Dry Ingot Caster (Patent Pending)

Con riferimento allo sketch, le soluzioni tecniche innovative sono state indirizzate ad assicurare, nel corso del tempo, eccellente tenuta idraulica tra la bandella ed i blocchetti, e una sicura ed affidabile tenuta idraulica tra blocchetti contigui anche nelle più critiche coedizioni di servizio.

Seguendo questi target, l’intera macchina è stata configurata per ottenere la massima elasticità degli accoppiamenti delle parti che compongono lo stampo continuo, in buona sostanza, i blocchetti e la bandella.

Tra le innovazioni più significative, una speciale menzione merita il progetto del sistema di auto-chiusura dei blocchetti. Questo infatti, non solo assicura in maniera semplice la tenuta idraulica tra blocchetti contigui ma, cosa più importante, consente di trascinare il caterpillar con azione di sola trazione, ottenendo così perfetto allineamento della pluralità di blocchetti attivi, riducendo le sollecitazioni meccaniche sugli organi in movimento.